Optimisation de la qualité opérationnelle en production : outils et stratégies efficaces

Dans l’univers impitoyable de la production moderne, chaque seconde compte et chaque ressource est précieuse. C'est dans cette optique que l'amélioration de la qualité opérationnelle en production devient une priorité stratégique pour les entreprises aspirant à l’excellence. Tantôt invisible, tantôt flagrante, la qualité conditionne la réputation d’une marque et sa capacité à innover. La question n’est donc pas de savoir si ces stratégies sont nécessaires, mais comment les implémenter efficacement.

Les fondements de la qualité opérationnelle

L'amélioration de la qualité opérationnelle en production repose sur des principes clairs et des outils éprouvés. Comprendre ces fondements est essentiel pour quiconque souhaite initier ou optimiser un programme qualité.

Principaux outils de qualité

Parmi les outils les plus utilisés pour optimiser la qualité opérationnelle, certains se distinguent par leur simplicité et leur efficacité :

- Le diagramme d'Ishikawa, également connu sous le nom de diagramme de causes et effets, est idéal pour identifier les racines des problèmes.

- Les 5S sont une méthode japonaise axée sur l'organisation et la propreté de l'espace de travail, essentiels pour une meilleure productivité.

- Le SPC (Statistical Process Control) surveille et contrôle les variations de processus afin de garantir la production de qualité constante.

Le lean manufacturing : éliminer les gaspillages

Le lean manufacturing est devenu synonyme d'excellence opérationnelle. Mais comment ce modèle contribuer-t-il réellement à l'amélioration de la qualité en production ?

À la base du lean se trouve la lutte contre le gaspillage. Chaque étape du processus de production est minutieusement examinée pour identifier les inefficacités et éliminer les étapes de travail inutiles. Cela permet non seulement de réduire les coûts, mais aussi d'améliorer la fluidité de la production et de réduire les erreurs dues aux processus redondants.

Une approche intégrée

- Réduction des erreurs : Des contrôles réguliers et la formation des employés renforcent les capacités de détection de défaillances.

- Valorisation des compétences : Impliquer tous les niveaux de l'organisation pour créer une culture de qualité continue.

Six Sigma en production : précision statistique pour performance optimale

Six Sigma est une approche méthodique qui vise à améliorer la qualité en minimisant les variations dans les processus de production. Mais comment intégrer efficacement les principes Six Sigma dans la production ?

Six Sigma repose sur des techniques statistiques rigoureuses pour identifier et résoudre les problèmes de qualité. En mettant l’accent sur la réduction des variabilités, il devient possible d’assurer une qualité homogène et d’optimiser les performances tout au long de la chaîne de production.

Étapes clés de l'intégration

- Formation continue : Sensibiliser le personnel aux méthodes et aux bénéfices de Six Sigma est fondamental pour son succès.

- Mesurer, Analyser, Améliorer : Utilisez des données réelles pour analyser les performances et apporter les améliorations nécessaires.

Contrôle qualité vs assurance qualité : comprendre les différences

Beaucoup confondent encore contrôle qualité et assurance qualité, deux concepts pourtant distincts qui se complètent en production.

Le contrôle qualité se concentre sur la vérification des caractéristiques des produits finis pour s'assurer qu'ils répondent aux normes et aux spécifications définies. En revanche, l'assurance qualité établit des processus préventifs pour éviter les erreurs avant qu'elles ne surviennent, créant ainsi un cadre garantissant de manière proactive la qualité des produits.

Intégration de la qualité dans chaque processus

- Contrôles par échantillonnage : Testez régulièrement des échantillons pour détecter les défauts.

- Audits de processus : Menez des évaluations systématiques pour garantir le respect des standards de qualité.

Normes ISO : le cadre international pour la qualité en production

Les normes ISO, telles que l'ISO 9001, fournissent des cadres standardisés qui aident à améliorer les processus de production. Mais comment ces normes influencent-elles la qualité ?

Les normes ISO sont des guides reconnus internationalement qui garantissent une gestion efficace de la qualité. Elles aident les organisations à répondre aux attentes des clients tout en augmentant leur efficacité opérationnelle et en réduisant les coûts de non-qualité.

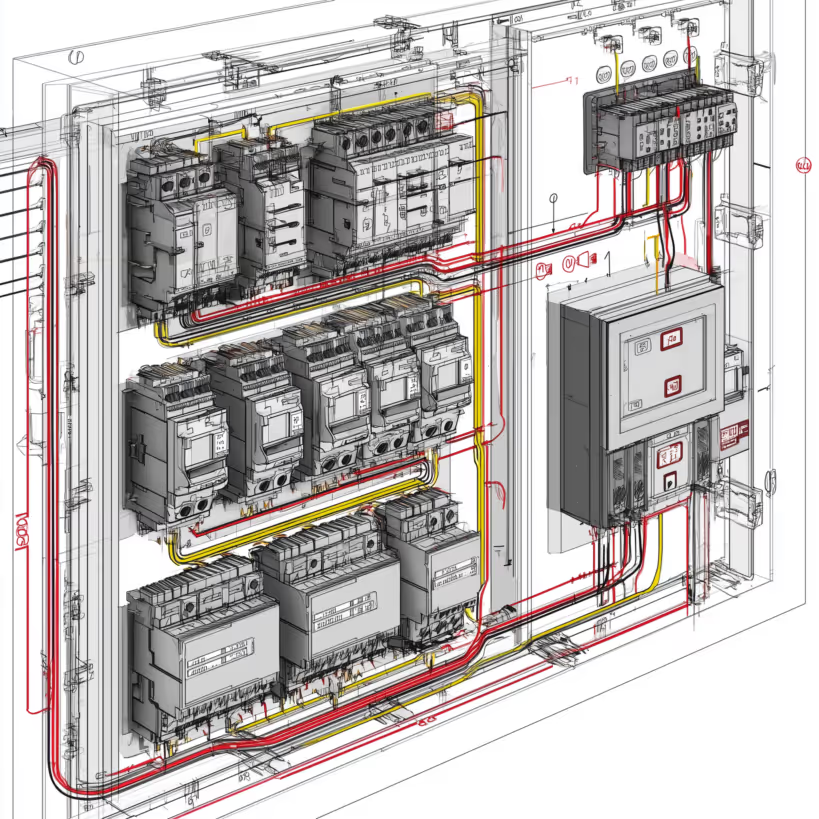

Technologies émergentes : fusionner l’innovation avec la qualité

Dans l'ère numérique, la technologie joue un rôle croissant dans l'amélioration de la qualité opérationnelle en production. IoT, IA et automatisation sont à l'avant-garde de cette transformation.

Ces outils technologiques permettent non seulement d’améliorer l'efficacité, mais aussi d’anticiper les défaillances grâce à une maintenance prédictive.

Conclusion

L'optimisation de la qualité opérationnelle en production n'est pas un luxe, mais une nécessité face à une concurrence mondiale accrue. En intégrant les bons outils, en adoptant des méthodologies éprouvées comme le lean manufacturing et Six Sigma, et en s’appuyant sur les normes internationales, les entreprises peuvent transformer leurs défis en opportunités fructueuses. La clé du succès réside dans une stratégie claire, soutenue par une adoption technologique intelligente et une culture de l'amélioration continue.

FAQ

Quels sont les principaux outils pour améliorer la qualité opérationnelle en production ?

Les principaux outils incluent le diagramme d'Ishikawa, les 5S, et le SPC (Statistical Process Control), chacun offrant des approches spécifiques pour l'identification et la résolution de problèmes.

Comment le lean manufacturing contribue-t-il à l'amélioration de la qualité ?

Le lean manufacturing vise à éliminer les gaspillages, améliorer les processus et valoriser la qualité en réduisant les erreurs et assurant une production plus fluide.

Quelle est la différence entre contrôle qualité et assurance qualité en production ?

Le contrôle qualité concerne la vérification des produits finis, tandis que l'assurance qualité établit des processus préventifs pour éviter les défauts.

Quels bénéfices une entreprise peut-elle tirer de l'amélioration de la qualité opérationnelle ?

Une meilleure qualité opérationnelle peut conduire à des réductions de coûts, à une réduction des délais de retour client et à une amélioration de l'efficacité globale.

Quels sont les coûts associés à la mise en place de processus de qualité en production ?

Les coûts incluent la formation, l'achat d'outils de qualité, et les modifications de processus, mais ces investissements peuvent se traduire par des économies à long terme.

Comment intégrer efficacement les principes Six Sigma dans la production ?

Six Sigma fournit des méthodologies structurées pour réduire la variation des processus et améliorer les résultats en production grâce à des techniques statistiques.

Quelle est l'importance de la formation continue pour maintenir la qualité en production ?

La formation continue permet de maintenir les compétences à jour pour optimiser les pratiques, anticiper les problèmes et garantir l'engagement envers les normes de qualité.

Comment les normes ISO influencent-elles la qualité des processus de production ?

Les normes ISO, comme l'ISO 9001, fournissent des cadres de référence pour assurer la cohérence et améliorer continuellement les processus de production.

Quels sont les principaux défis dans la mise en œuvre d'une stratégie de qualité en production ?

Les défis incluent la résistance au changement, le coût initial des investissements, et la nécessité d'une formation adéquate des équipes sur les nouveaux processus de qualité.

Quelles technologies émergentes impactent la qualité opérationnelle en production ?

Les technologies comme l'IoT, l'IA et l'automatisation jouent un rôle croissant en montant en compétence des processus de qualité pour améliorer l'efficacité et anticiper les défaillances.